La façon dont l’industrie 4.0 repense les usines

À l'extérieur d'Austin, non loin des lieux de rendez-vous SXSW (South by Southwest) où les amateurs braquaient des téléphones intelligents pour capter les principaux numéros musicaux et technologiques, des travailleurs hautement qualifiés surveillaient l’équipement sophistiqué pour concevoir le cerveau des téléphones intelligents.

En mars, alors que le festival de musique et de technologie suscitait de nouvelles idées, l'innovation se développait également dans les usines de semiconducteurs, où des robots déplaçaient des plaquettes de silicium d'une machine à une autre, tandis que des techniciens analysaient les données de performance pour trouver des moyens d'accélérer, de réduire la taille et de rendre les puces plus intelligentes. Ce n'est là qu'un exemple de l'évolution de l’industrie 4.0, la vague d'automatisation et de numérisation qui constitue la quatrième révolution industrielle.

Des gains de production prometteurs

Des usines sombres à la robotique évoluée en passant par les dispositifs de réalité augmentée sur des casques de sécurité, la technologie renouvelle chaque aspect de la fabrication. Les gains de productivité sont prometteurs : Les entreprises s'attendent à une augmentation de la productivité au cours de la prochaine demi-décennie à un rythme de 7 fois la croissance de l'industrie depuis 1990, selon la firme de recherche CBinsights.

Déjà solide, la technologie de réseau de l’industrie 4.0, comme la technologie Bluetooth 5.0 et les réseaux maillés, relie des chaînes de production et des usines entières.

Comprendre les capteurs

Pendant ce temps, des capteurs sophistiqués fonctionnent comme les yeux et les oreilles des chaînes de production et fournissent d'autres données aux directeurs d'usine et aux travailleurs. Ils peuvent indiquer aux opérateurs la vitesse de déplacement d’un piston et son nombre de cycles effectués. Dans d'autres cas, un capteur mesure la hausse ou la chute de la pression, donc au moment où un bras robotique s'abaisse pour saisir un objet, le capteur informe le robot et tout l'équipement qui en dépend que l'objet a été récupéré.

Si ce capteur de pression cesse de fonctionner, le robot arrête de travailler. Un robot arrêté peut bloquer une chaîne de production importante et entraîner des millions de dollars en coûts additionnels. Les capteurs peuvent également contribuer à augmenter le cycle de vie des actifs dans l'ensemble de l'usine. Les machines équipées de capteurs se connectent à des réseaux sans fil, collectent des données et alertent les équipes des besoins de maintenance sur leur téléphone intelligent ou leur tablette, ou dans un endroit éloigné.

Les usines intelligentes ont besoin d’outils intelligents

Des outils intelligents, comme les outils radio et les qualificateurs AccuPulse® de Panasonic, permettent une connectivité sans fil avec les systèmes existants de l'usine pour recueillir des données importantes sur le fonctionnement des outils. Les outils intelligents permettent également aux gestionnaires de prendre des décisions clés en temps réel et de modifier en tout temps les paramètres des outils afin d’optimiser l'efficacité, d’augmenter la précision des fixations et de réduire les erreurs humaines d’utilisation. L'analytique des données aide les équipes de production à obtenir une meilleure visibilité des processus et à identifier les possibilités d'amélioration continue et d'utilisation optimale des ressources.

L'amélioration continue et l'utilisation optimale des ressources sont les principales raisons pour lesquelles les entreprises de fabrication adoptent l’industrie 4.0 et d'autres technologies de rupture. En effet, un récent sondage sur les technologies de rupture commandé par Panasonic révèle que les chefs de file de la technologie et d'autres dirigeants ont affirmé que maintenant, hésiter est beaucoup plus risqué que d'adopter des technologies rupture. Les entreprises interrogées ont déjà adopté, en moyenne, quatre des douze technologies de rupture principales. De plus, presque toutes les entreprises prévoient accroître leurs investissements dans les technologies de rupture.

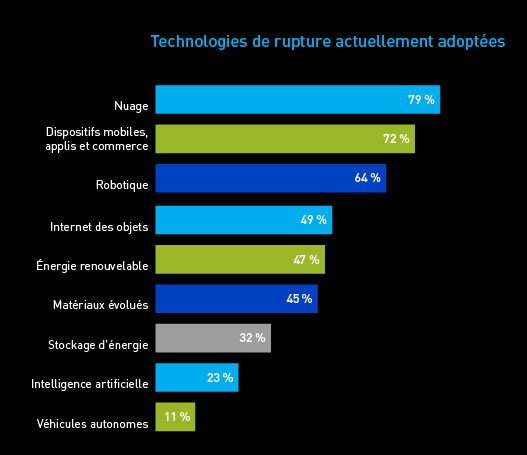

Technologies de rupture actuellement adoptées

- Nuage 79 %

- Dispositifs mobiles, applis et commerce 72 %

- Robotique 64 %

- Internet des objets 49 %

- Énergie renouvelable 47 %

- Matériaux évolués 45 %

- Stockage d'énergie 32 %

- Intelligence artificielle 23 %

- Véhicules autonomes 11 %

Malheureusement, les résultats du sondage ciblent des obstacles dans l’adoption de certaines des technologies de rupture qui appuient l’industrie 4.0. Le manque de travailleurs qualifiés figure parmi les obstacles de croissance identifiés. De plus, cela empêche les fabricants d'adopter les technologies de rupture qui permettent aux entreprises de rester concurrentielles. Pour beaucoup, le manque d'employés qualifiés et l’absence d'expertise pour une mise en œuvre efficace constituent des défis importants. L’autre défi majeur : le raisonnement à court terme chez les décideurs.

Dans une récente entrevue avec Tech Republic, M. Faisal Pandit, vice-président principal et chef de la direction numérique de Panasonic System Solutions Company of North America, a parlé de la création d'une organisation IdO axée sur les données et des défis auxquels font face les entreprises. « C'est comme les données, il y a des données partout, à ne pas savoir quoi en faire. » Il dit que parfois, il peut être important de réduire la portée.

Au-delà des machines : technologie portable

En posant un regard sur l'avenir des technologies connectées, considérant les capacités de la réalité augmentée (RA) pour les lunettes de projection par exemple, l’industrie 4.0 ne se termine pas avec des machines connectées au réseau de l'usine. La RA a la capacité d'accélérer les processus par l'exemple d'affichage d'un guide étape par étape des meilleures pratiques pour les tâches. Dans certains cas, ce type de technologie de RA pourrait empêcher un travailleur de passer à l'étape suivante d'un processus tant que la tâche en cours n’est pas terminée correctement et avec précision.

Qu’il s’agisse de la connectivité des machines ou de la collecte de données et l'automatisation, Panasonic est profondément engagée dans ces technologies. Selon nous, leur élaboration en des solutions intégrées est cruciale à la création de toutes nouvelles expériences.